在環保需求與分離技術迭代的雙重驅動下,中空纖維膜作為高效分離材料,其生產設備的精密化與智能化水平正成為行業競爭的關鍵。本文將深入剖析中空纖維膜生產線中實驗級設備的核心組成,為研發機構、生產企業的設備選型提供系統性參考。

一、實驗級生產線的設備架構特點

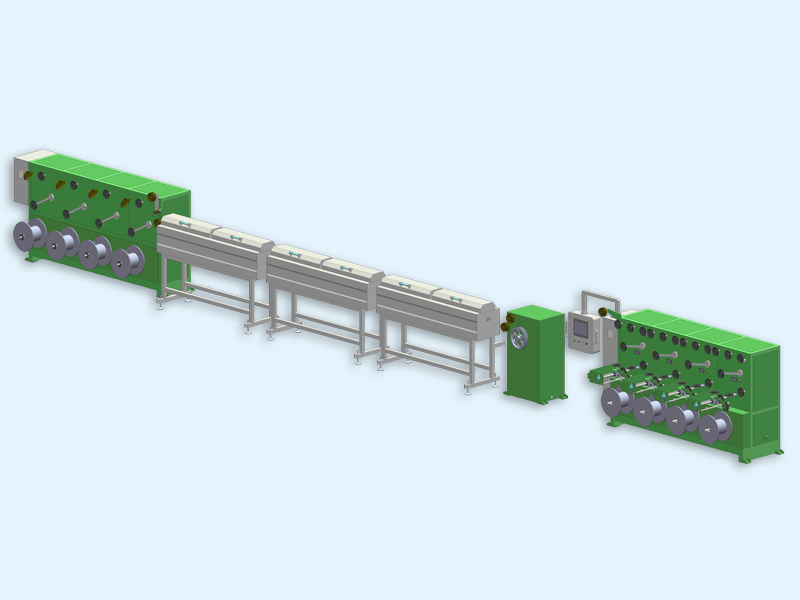

與傳統工業化產線相比,實驗型中空纖維膜生產線更注重工藝驗證的靈活性與數據采集的精準度。設備系統通常采用模塊化設計,配置紡絲成型模塊、相轉化控制單元、后處理系統三大功能集群,支持0.1-5 kg/h的微量連續生產,滿足配方調試、工藝參數優化等研發需求。

二、核心實驗設備技術解析

1. 高精度紡絲系統

雙螺桿擠出機組:配備溫控精度±0.5℃的加熱模塊與轉速誤差<0.1%的計量泵,確保紡絲液黏度穩定性

噴絲頭組件:采用316L不銹鋼材質,孔徑公差控制在±2μm,支持單孔、多孔結構快速更換

在線粘度監測儀:通過超聲波傳感器實時反饋溶液流變特性(典型參數:量程50-10000 mPa·s,采樣頻率10Hz)

2. 定制化凝固浴系統

梯度溫控浴槽:實現5-80℃范圍內分段控溫,支持水浴、醇浴等多種介質切換(控溫精度±0.3℃)

湍流發生器:通過可調式導流板創造0.1-2 m/s的流速梯度,優化相分離過程

溶液濃度閉環控制:配備電導率傳感器與自動補液裝置,維持凝固浴成分穩定

3. 后處理功能單元

多級清洗機組:采用超聲波(頻率28/40kHz可選)+逆流漂洗復合工藝,殘留溶劑去除率>99.8%

蒸汽退火裝置:通過PID調節的飽和蒸汽系統(溫度控制范圍60-120℃),精確調控膜孔結構

-

張力可調卷繞機:配備磁粉制動器與張力傳感器,收卷張力調節范圍0.5-20N,避免纖維變形

三、實驗數據采集的關鍵設備

1. 膜性能檢測系統

孔隙率分析儀:基于氣體置換法(ASTM D2873標準),測量范圍0.01-50μm

通量測試模塊:可模擬0.1-3MPa跨膜壓差,記錄純水通量衰減曲線

機械強度測試機:配備10N量程傳感器,測量斷裂伸長率與抗拉強度(精度±0.5%)

2. 過程監控設備

高速顯微攝像系統:5000幀/秒的拍攝速度,實時觀察紡絲液細流成型過程

在線紅外光譜儀:通過ATR探頭監測凝固浴成分變化,光譜分辨率4cm?1

-

分布式控制系統(DCS):集成200+個I/O點,支持工藝參數的數字孿生建模

四、設備選型的三個技術準則

模塊擴展能力:優選支持紡絲頭快速拆裝、*浴槽容積可調*的設計,適應不同膜結構的研發需求

數據接口標準化:確保設備具備Modbus TCP/IP或OPC UA協議,便于接入實驗室信息管理系統(LIMS)

-

能耗優化設計:關注擠出機變頻驅動(節能30-45%)、熱回收系統(余熱利用率>60%)等綠色技術指標

五、前沿技術融合趨勢

最新實驗設備已開始集成機器學習算法與數字孿生技術。例如,某品牌紡絲系統通過實時采集50+個工藝參數,可自動生成膜孔徑分布預測模型;另有設備商開發出虛擬工藝調試平臺,使新配方開發周期縮短40%以上。這些創新將推動中空纖維膜研發從經驗驅動向數據驅動轉型。