PTFE(聚四氟乙烯)中空纖維膜因其優(yōu)異的化學(xué)穩(wěn)定性、耐高溫性能以及卓越的疏水性,被廣泛應(yīng)用于各個(gè)領(lǐng)域如過(guò)濾、脫鹽、氣體分離等。本文將深入介紹PTFE中空纖維膜的制備過(guò)程,包括原材料選擇、擠出成型、拉伸工藝、燒結(jié)過(guò)程和性能優(yōu)化等方面。

一、原材料選擇

- PTFE樹(shù)脂:

- 選用高純度的PTFE樹(shù)脂,以確保膜的化學(xué)穩(wěn)定性和物理性能。

- PTFE樹(shù)脂具有良好的耐化學(xué)腐蝕性和耐高溫性,適用于苛刻的工業(yè)環(huán)境。

- 分散劑:

- 常見(jiàn)的分散劑包括聚乙烯醇(PVA)等,幫助PTFE均勻分散在糊料中,便于后續(xù)的加工。

- 分散劑的選擇需要考慮其熱分解溫度和與PTFE的相容性。

- 潤(rùn)滑劑:

潤(rùn)滑劑如埃索美爾異構(gòu)烷烴潤(rùn)滑油,用于降低擠壓成型過(guò)程中的摩擦,提高生產(chǎn)效率。

二、糊料擠出和成型

- 糊料制備:

- 將PTFE樹(shù)脂與分散劑混合,加入適量的潤(rùn)滑劑和其他助劑,攪拌均勻形成適合擠出的糊料。

- 通過(guò)控制攪拌速度和時(shí)間,確保糊料的均勻性和穩(wěn)定性。

- 擠出成型:

采用特制的噴絲頭進(jìn)行糊料擠出,形成初步的中空纖維結(jié)構(gòu)。

控制擠出壓力和速度,確保纖維的直徑和壁厚均勻一致。

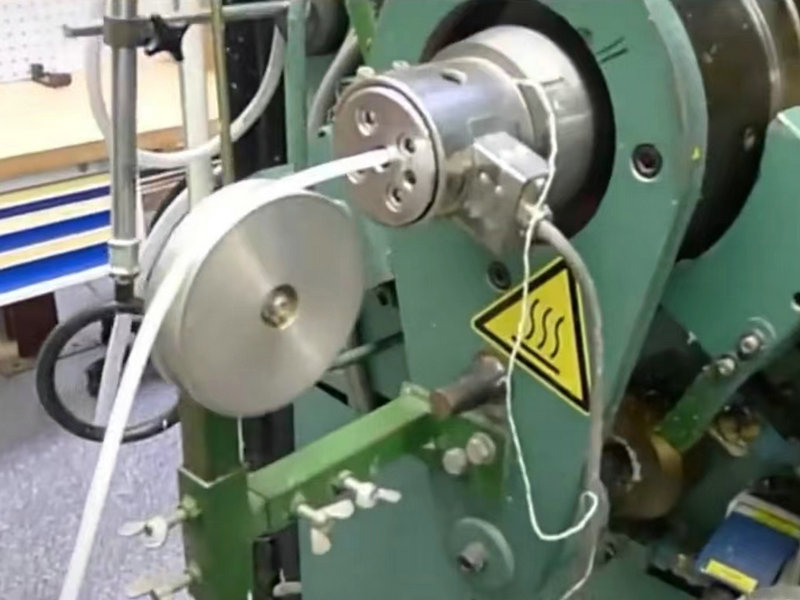

三、拉伸工藝

- 拉伸倍數(shù):

- 拉伸過(guò)程中,纖維的拉伸倍數(shù)直接影響到最終膜的孔徑和孔隙率。一般拉伸倍數(shù)越大,膜的平均孔徑和孔隙率越大。

- 根據(jù)實(shí)驗(yàn)數(shù)據(jù),最佳的拉伸倍數(shù)為300%,在此條件下可以獲得較大的孔徑和高的孔隙率。

- 拉伸溫度:

- 拉伸溫度對(duì)纖維的形成有顯著影響。較高的溫度有助于PTFE分子鏈的重新排列,但過(guò)高會(huì)導(dǎo)致纖維熔化。

- 適宜的拉伸溫度能夠確保纖維的強(qiáng)度和彈性,實(shí)驗(yàn)表明最佳拉伸溫度為320℃。

- 拉伸速度:

拉伸速度過(guò)快會(huì)導(dǎo)致纖維不均勻,影響膜的質(zhì)量;過(guò)慢則生產(chǎn)效率低下。

實(shí)驗(yàn)證明,適中的拉伸速度不僅可以提高生產(chǎn)效率,還能確保膜的均勻性和穩(wěn)定性。

四、燒結(jié)過(guò)程

- 燒結(jié)溫度:

- 燒結(jié)是PTFE中空纖維膜制備的關(guān)鍵步驟,通過(guò)高溫處理使纖維定型并提高其力學(xué)性能和化學(xué)穩(wěn)定性。

- 實(shí)驗(yàn)表明,最佳的燒結(jié)溫度為380℃,在此溫度下膜的結(jié)晶度增加,疏水性增強(qiáng)。

- 燒結(jié)時(shí)間:

燒結(jié)時(shí)間需要精確控制,過(guò)短會(huì)導(dǎo)致燒結(jié)不足,影響膜的性能;過(guò)長(zhǎng)則可能導(dǎo)致膜過(guò)度燒結(jié),降低其柔韌性。

實(shí)驗(yàn)證明,最佳的燒結(jié)時(shí)間為2分鐘,可以確保膜的各項(xiàng)性能達(dá)到最佳狀態(tài)。

五、性能優(yōu)化

- 非對(duì)稱結(jié)構(gòu)設(shè)計(jì):

- 通過(guò)雙向拉伸平板膜包纏的方法,構(gòu)建非對(duì)稱結(jié)構(gòu)的PTFE中空纖維膜,以解決孔隙率和孔徑均衡控制的問(wèn)題。

- 這種結(jié)構(gòu)不僅提高了膜的機(jī)械強(qiáng)度,還增強(qiáng)了其分離性能。

- 表面改性:

- 通過(guò)靜電紡絲技術(shù)制備具有超細(xì)纖維層的PTFE中空纖維膜,并進(jìn)行熱處理改性,使其具有強(qiáng)疏水性。

- 表面改性后的膜在接觸角、孔隙率和泡點(diǎn)方面均表現(xiàn)出優(yōu)異性能。

- 參數(shù)調(diào)整:

- 根據(jù)實(shí)際需求,調(diào)整拉伸倍數(shù)、溫度、速度等工藝參數(shù),優(yōu)化膜的平均孔徑、孔隙率、泡點(diǎn)壓強(qiáng)和水通量等性能指標(biāo)。 PTFE中空纖維膜的制備涉及復(fù)雜的工藝過(guò)程,從原材料選擇、糊料擠出、拉伸工藝到燒結(jié)過(guò)程和性能優(yōu)化,每一個(gè)環(huán)節(jié)都至關(guān)重要。通過(guò)精細(xì)控制這些工藝參數(shù),可以制備出高性能的PTFE中空纖維膜,滿足不同領(lǐng)域的應(yīng)用需求。未來(lái),隨著技術(shù)的不斷進(jìn)步和工藝的優(yōu)化,PTFE中空纖維膜將在更多領(lǐng)域展現(xiàn)出廣泛的應(yīng)用前景。

機(jī).png)

備.png)